Procédure

Le procédé de refusion LaserCUSING permet de créer des pièces très complexes à l'aide d'un rayon laser, directement à partir de données CAO 3D et sans outillage. Comme le montre l'animation ci-dessous, une poudre métallique très fine est appliquée par couches successives à l'aide d'un poussoir. Ces couches ne mesurent que 0,03 à 0,05 mm d'épaisseur, ce qui permet de reproduire de manière optimale les structures inclinées. Ensuite, les surfaces souhaitées sont entièrement fondues par un laser et se solidifient à nouveau. La stratégie d'exposition spéciale, qui rappelle un motif en damier, maintient les tensions dans le matériau à un niveau très bas.

Ce processus est répété autant de fois que nécessaire jusqu'à ce que la hauteur de construction finale soit atteinte.

À la fin du processus de construction, les pièces sont déterrées et retirées mécaniquement de la plaque de base. Cela se fait, selon l'application, par travail manuel ou par érosion à fil.

Matériaux & poudres

Les poudres ne sont pas des mélanges, mais se composent exclusivement de matériaux originaux pulvérisés. La diversité des métaux disponibles pour la fabrication additive est malheureusement encore limitée à l'heure actuelle. Cependant, de nouvelles poudres apparaissent constamment sur le marché.

BSF Bünter AG propose actuellement les matériaux suivants pour l'impression 3D :

- Acier inoxydable

- Acier pour travail à chaud (trempable)

- Acier pour travail à chaud (inoxydable & trempable)

- aluminium (faible poids)

- Alliage à base de nickel (résistant à la température)

- Invar (très faible coefficient de dilatation)

- Titane (faible poids et haute résistance)

Caractéristiques

Les propriétés mécaniques des pièces produites dépendent de manière décisive de la porosité résiduelle. Or, avec le LaserCUSING, celle-ci est très faible, inférieure à un pour cent. Cela signifie que tant la densité que la limite d'élasticité et le module d'élasticité sont supérieurs à 99% par rapport au matériau d'origine.

Parallèlement, les propriétés mécaniques permettent de réaliser des travaux de finition et des traitements thermiques et de surface comme pour le matériau d'origine.

La précision de l'impression 3D est de l'ordre du dixième, les tolérances plus précises doivent donc être retravaillées comme pour une pièce de fonderie. La surface est également similaire à celle de la fonte et doit être retravaillée pour obtenir de petites rugosités.

Des parois fines jusqu'à 0,2 mm d'épaisseur et des petits trous d'un diamètre allant jusqu'à 0,5 mm peuvent être produits de manière étanche.

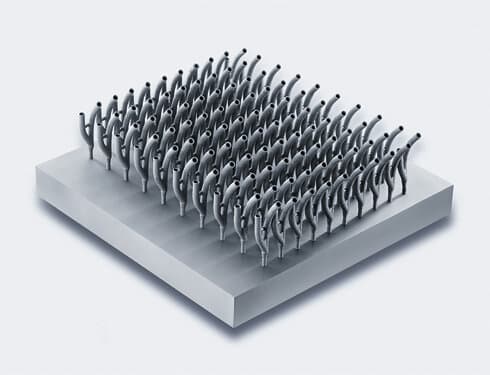

Catalogue des structures

La fabrication additive permet de produire des pièces très légères et pourtant solides. C'est désormais une connaissance générale. Mais la reconception n'est pas seulement intéressante pour les applications de construction légère : Plus on peut économiser de matériau inutile, plus vite la pièce est fondue et plus le prix unitaire est bas.

Malheureusement, sans routine ni logiciel adapté, les modifications de conception prennent beaucoup de temps.

Profitez du partenariat entre BSF Bünter AG et BioStruct GmbH. Il suffit d'envoyer des données 3D avec le code de structure souhaité à partir des images ci-dessous (par ex. 2B), d'attendre une offre et d'exploiter tout le potentiel de la fabrication additive au meilleur prix !

Construction hybride

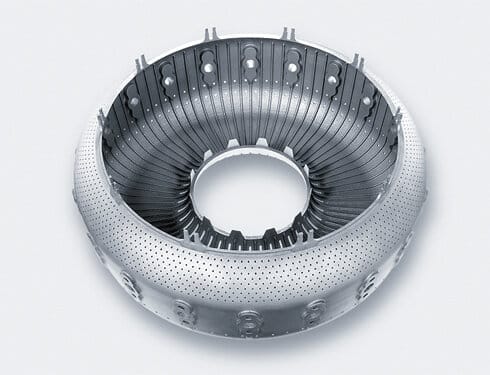

Comme les procédés de fusion sélective au laser sont relativement lents, il est judicieux, d'un point de vue économique, d'utiliser la méthode de construction hybride. Dans ce cas, un corps de base "facile à fabriquer" est produit de manière conventionnelle par usinage, et seule la section complexe de la pièce est fondue de manière additive. Dans la fabrication de moules pour l'injection, cette technique est souvent utilisée pour réduire les coûts de fabrication. Comme on peut le voir dans l'exemple ci-dessous refroidissements proches du contour souvent nécessaire uniquement dans la partie supérieure de l'outil.

La condition préalable à cette méthode est que le corps de base présente une surface plane comme délimitation. Cette surface est préalablement poncée à plat.

Domaines d'application & secteurs

En principe, le LaserCUSING permet de générer des avantages dans chaque branche. De la construction automobile et de moules à l'industrie optique en passant par la construction mécanique générale.

Si vous souhaitez obtenir un ou plusieurs des avantages supplémentaires suivants pour une application dans votre entreprise, il pourrait s'agir d'un cas de fabrication additive.

Construction de moulesDans les moules à injection, il est possible de loger des refroidissements proches du contour. L'avantage supplémentaire est ici une nette diminution des déformations pour un temps de cycle 30-50% plus court.

Intégration fonctionnellePlusieurs pièces, par exemple dans le cas d'un boîtier soudé ou d'un module à ressort, peuvent être assemblées et produites avec LaserCUSING comme un seul composant. Ainsi, les travaux de montage et d'assemblage sont supprimés et il y a moins de pièces à stocker dans votre magasin.

Construction légèreSi une pièce doit présenter un poids aussi faible que possible, la fabrication additive permet d'économiser chaque petite quantité de matériau qui ne remplit aucune fonction. Il en résulte des réductions de poids considérables, ce qui représente un grand avantage pour les pièces se déplaçant rapidement, par exemple.

Réduction du temps de développementL'application typique de prototypage avec la fabrication additive est la réduction du temps de développement. Des pièces fonctionnelles, par exemple pour des applications ultérieures de moulage sous pression d'aluminium, peuvent être prêtes à être installées chez vous en l'espace d'une semaine. Vous pouvez ainsi déjà effectuer des tests visuels, mécaniques et fonctionnels sans avoir à investir de l'argent dans un outil de prototypage et à attendre 8 à 10 semaines pour obtenir les pièces.

Applications individuellesUne application appropriée en dehors des directions mentionnées ci-dessus est bien sûr tout à fait possible. Il suffit de nous contacter et nous déterminerons si la fabrication additive est la bonne solution dans ce cas précis.