Verfahren

Im LaserCUSING-Aufschmelzverfahren entstehen mithilfe eines Laserstrahls direkt ab 3D CAD-Daten werkzeuglos hochkomplexe Bauteile. Wie in untenstehender Animation gezeigt, wird dazu feinstes Metallpulver schichtweise von einem Schieber aufgetragen. Diese Schichten sind nur 0.03-0.05mm hoch, um auch geneigte Strukturen optimal abzubilden. Anschliessend werden die gewünschten Flächen von einem Laser komplett aufgeschmolzen und erstarren wieder. Die spezielle Belichtungsstrategie, die an ein Schachbrettmuster erinnert, hält die Spannungen im Material sehr tief.

Dieser Vorgang wird so oft wiederholt, bis die endgültige Bauhöhe erreicht ist.

Am Ende des Bauprozesses werden die Teile ausgegraben und mechanisch von der Grundplatte entfernt. Dies geschieht je nach Anwendung durch Handarbeit oder Drahterosion.

Materialien & Pulver

Die Pulver sind keine Gemische, sondern bestehen ausschliesslich aus pulverisierten Originalmaterialien. Die Vielfalt der Metalle, die für additive Fertigung erhältlich sind, ist zurzeit leider noch begrenzt. Es kommen jedoch ständig neue Pulver auf den Markt.

Die BSF Bünter AG bietet momentan folgende Werkstoffe zum 3D-Druck an:

– Edelstahl (rostfrei)

– Warmarbeitsstahl (härtbar)

– Warmarbeitsstahl (rostfrei & härtbar)

– Aluminium (geringes Gewicht)

– Nickel-Basislegierung (temperaturbeständig)

– Invar (sehr geringer Ausdehnungskoeffizient)

– Titan (geringes Gewicht bei gleichzeitig hoher Festigkeit)

Eigenschaften

Die mechanischen Eigenschaften der produzierten Bauteile hängen entscheidend von der Restporosität ab. Beim LaserCUSING sind diese jedoch mit unter einem Prozent sehr gering. Das bedeutet, dass sowohl Dichte als auch Streckgrenze und E-Modul im Vergleich zum Originalmaterial bei über 99% liegen.

Gleichzeitig führen die mechanischen Eigenschaften dazu, dass auch Nachbearbeitung sowie Wärme- und Oberflächenbehandlung wie beim Originalmaterial möglich sind.

Die Genauigkeit des 3D-Drucks bewegt sich im Zehntelbereich, genauere Toleranzen müssen also wie bei einem Gussteil nachbearbeitet werden. Auch die Oberfläche ist ähnlich wie beim Guss und muss für kleinere Rauheiten nachbearbeitet werden.

Dünne Wandstärken bis zu 0.2mm und kleine Bohrungen mit Durchmesser bis 0.5mm können dicht produziert werden.

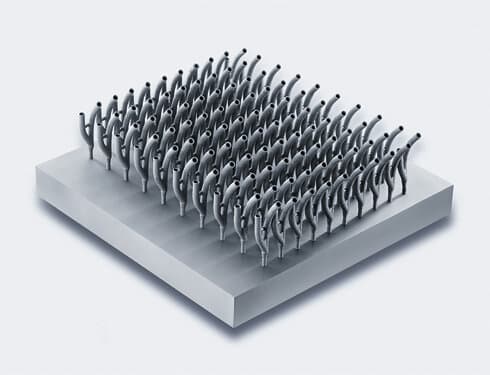

Strukturen-Katalog

Mit der additiven Fertigung können sehr leichte und dennoch stabile Teile produziert werden. Das ist unterdessen bereits Allgemeinwissen. Doch das Umkonstruieren lohnt sich nicht nur bei Leichtbau-Anwendungen: Je mehr unnötiges Material eingespart werden kann, desto schneller wird das Bauteil aufgeschmolzen und umso günstiger fällt der Stückpreis aus.

Leider sind die Konstruktionsänderungen ohne Routine und passende Software sehr zeitaufwändig.

Profitieren Sie von der Partnerschaft zwischen BSF Bünter AG und BioStruct GmbH. Einfach 3D-Daten mit gewünschtem Struktur-Code aus untenstehenden Bildern (z.B. 2B) senden, Offerte abwarten und das ganze Potenzial der additiven Fertigung zum besten Preis ausschöpfen!

Hybrid-Bauweise

Da die Selective Laser Melting Verfahren relativ langsam sind, ist es von wirtschaftlicher Sicht her sinnvoll, die Hybrid-Bauweise anzuwenden. Dabei wird ein „einfach herstellbarer“ Grundkörper konventionell durch spanende Bearbeitung hergestellt, und nur der komplexe Abschnitt des Teils additiv aufgeschmolzen. Im Formenbau für Spritzgusswerkzeuge wird diese Technik oft angewendet, um die Herstellkosten zu senken. Wie in untenstehendem Beispiel ersichtlich, sind konturnahe Kühlungen oft nur im oberen Abschnitt des Werkzeugs nötig.

Voraussetzung für diese Methode ist, dass der Grundkörper eine ebene Fläche als Begrenzung aufweist. Diese Fläche wird im Voraus flachgeschliffen.

Anwendungsbereiche & Branchen

Mit LaserCUSING können grundsätzlich in jeder Branche Vorteile generiert werden. Vom Automobil- und Formenbau über den allgemeinen Maschinenbau bis zur Optikindustrie.

Wenn Sie bei einer Anwendung in Ihrem Betrieb einen oder mehrere der folgenden Zusatznutzen möchten, könnte das ein Fall für die additive Fertigung sein.

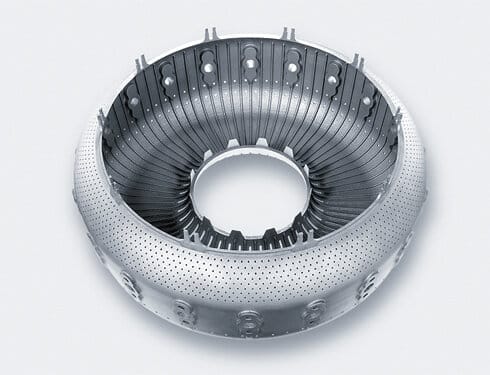

Formenbau: In Spritzgusswerkzeugen können konturnahe Kühlungen untergebracht werden. Der Zusatznutzen ist hier deutlich weniger Verzug bei 30-50% kürzerer Zykluszeit.

Funktionsintegration: Mehrere Teile, zum Beispiel bei einem geschweissten Gehäuse oder bei einer gefederten Baugruppe, können verbunden und mit LaserCUSING als 1 Bauteil hergestellt werden. Damit entfallen Montage- und Fügearbeiten und in Ihrem Magazin müssen weniger Teile eingelagert werden.

Leichtbauweise: Soll ein Bauteil ein möglichst geringes Gewicht aufweisen, kann mit der additiven Fertigung jedes bisschen Material gespart werden, das keine Funktion erfüllt. Damit ergeben sich deutliche Gewichtsreduktionen, die z.B. bei schnell bewegten Teilen einen grossen Vorteil darstellen.

Verkürzung der Entwicklungszeit: Die typische Prototypen-Anwendung mit der additiven Fertigung ist die Verkürzung der Entwicklungszeit. Funktionsfähige Bauteile, z.B. für spätere Aludruckguss-Anwendungen, können innerhalb von 1 Woche einbaufähig bei Ihnen im Haus sein. Damit können Sie visuelle, mechanische und funktionelle Tests schon durchführen, ohne Geld in ein Prototypen-Werkzeug zu investieren und 8-10 Wochen auf die Teile zu warten.

Individuelle Anwendungen: Eine geeignete Anwendung abgesehen von den oben genannten Richtungen ist natürlich sehr gut möglich. Kontaktieren Sie uns einfach, und wir klären ab, ob die additive Fertigung die richtige Lösung in diesem konkreten Fall ist.